L'extrusion plastique est aujourd'hui fréquemment utilisée dans l'industrie du plastique, car elle est facilement disponible et facile à travailler. Le procédé d'extrusion consiste à fondre la matière plastique, à la forcer dans une matrice pour lui donner une forme continue, puis à la couper à longueur. Ce procédé est idéal pour les applications nécessitant un produit final de section constante. Son faible coût et ses cadences de production élevées en font un choix courant pour la fabrication de produits tels que les tuyaux, les feuilles de plastique, les coupe-froid, les isolants de fils et le ruban adhésif.

Fournitures d'extrusion de plastique

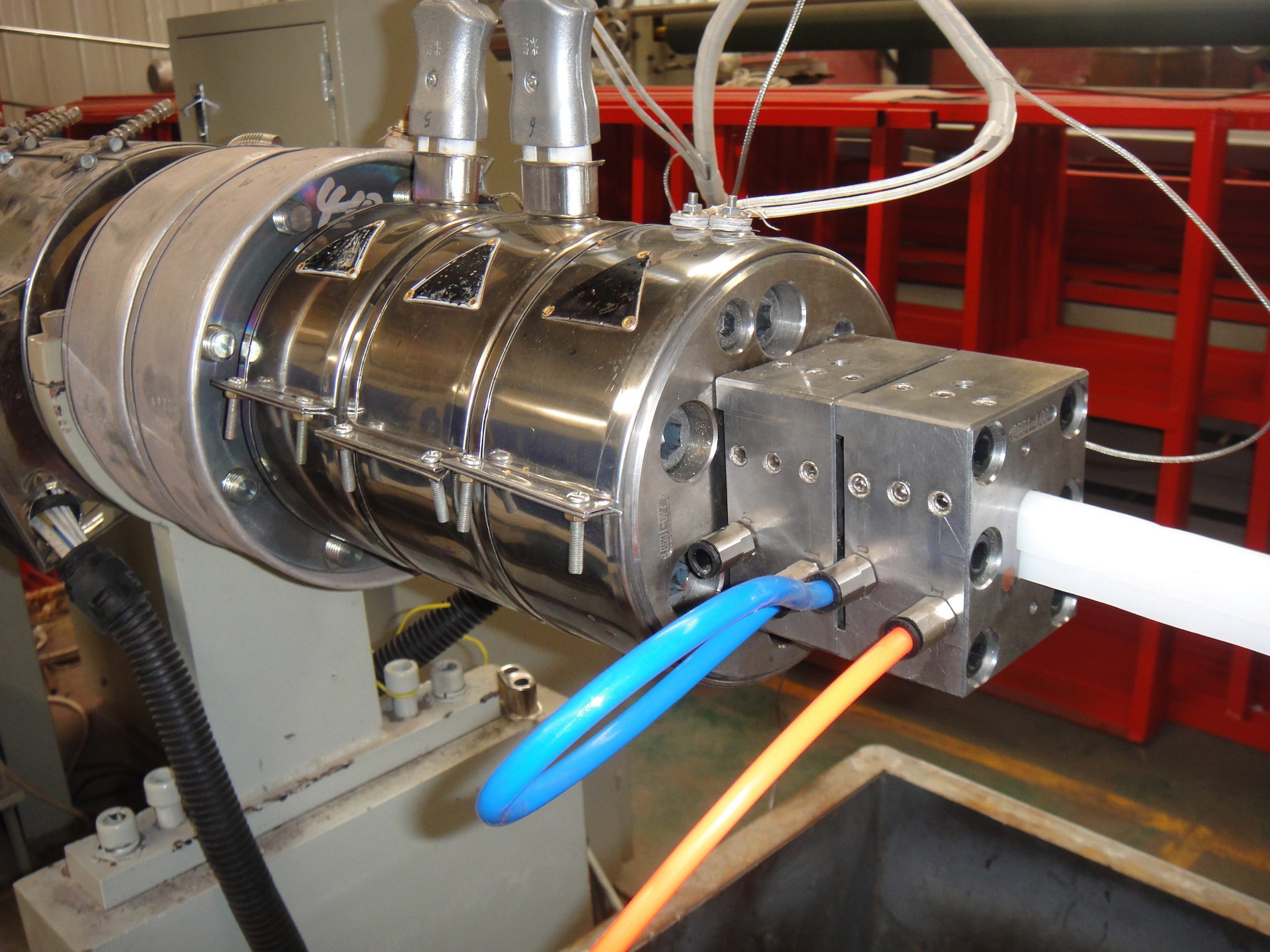

Avant de commencer le processus d'extrusion plastique, il est nécessaire de se procurer les machines et les fournitures appropriées, notamment une extrudeuse. Cet appareil, relativement simple, facilite le processus d'extrusion du début à la fin. Les principaux composants d'une extrudeuse plastique comprennent une trémie, un cylindre, une vis sans fin et un moteur.

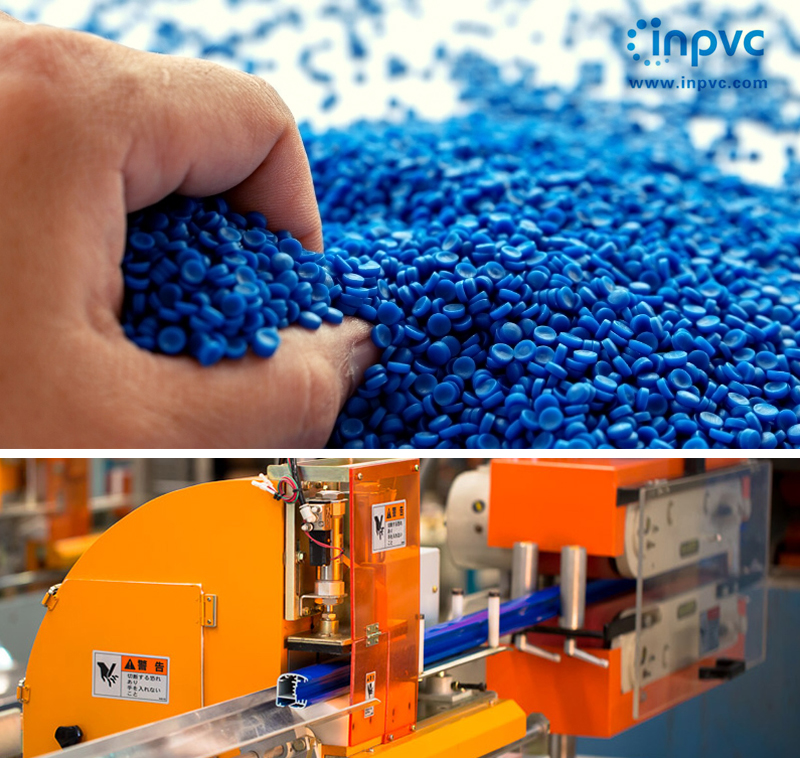

Le deuxième composant le plus important est la matière thermoplastique brute destinée à l'extrusion. La majorité des opérations d'extrusion utilisent de la résine plastique (petites billes solides) pour un chargement simple et une fusion rapide. Les matières plastiques couramment utilisées dans le processus d'extrusion comprennent le polystyrène choc (HIPS), le PVC, le polyéthylène, le polypropylène et l'ABS.

Le dernier composant nécessaire à l'extrusion du plastique est la filière. Elle sert de moule pour le plastique. En extrusion, elle permet un écoulement régulier du plastique fondu. Les filières doivent généralement être fabriquées sur mesure et peuvent nécessiter un délai de fabrication supplémentaire.

Procédés d'extrusion de plastiques spéciaux

De nombreuses applications nécessitent des procédés d'extrusion spécialisés pour obtenir des résultats satisfaisants ou accélérer la production. Parmi les procédés d'extrusion spécialisés les plus courants, on peut citer :

●Extrusion de film soufflé:Utilisé pour fabriquer des produits en film plastique tels que des sacs d'épicerie et de stockage de nourriture. Les matrices de ce procédé présentent une conception cylindrique verticale qui tire le plastique fondu vers le haut à mesure qu'il se forme et refroidit.

●Coextrusion:Plusieurs couches sont extrudées simultanément. Deux ou plusieurs extrudeuses alimentent une seule tête d'extrusion avec différents types de plastique.

●Surgainage:L'extrusion est utilisée pour recouvrir un article d'un revêtement plastique protecteur. Le gainage extérieur des fils et câbles est l'application la plus courante du surgainage.

●Extrusion de tubes:Similaire à l'extrusion traditionnelle, sauf que la filière comprend des broches ou des mandrins intérieurs pour faciliter la production de matériaux plastiques creux.

Le processus de base de l'extrusion plastique

Le processus d'extrusion plastique commence par le placement de la résine brute dans la trémie de l'extrudeuse. Si la résine ne contient pas les additifs nécessaires à l'application (tels que des inhibiteurs d'UV, des antioxydants ou des colorants), ceux-ci sont ajoutés à la trémie. Une fois en place, la résine est généralement acheminée par gravité par la goulotte de la trémie jusqu'au fourreau de l'extrudeuse. À l'intérieur du fourreau se trouve une longue vis rotative qui achemine la résine vers la filière.

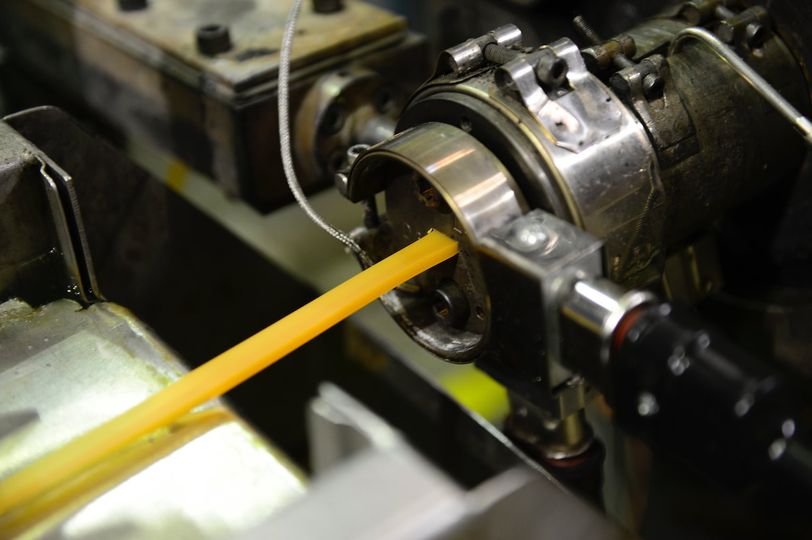

À mesure que la résine se déplace dans le cylindre, elle est soumise à des températures extrêmement élevées jusqu'à ce qu'elle commence à fondre. Selon le type de thermoplastique, la température du cylindre peut varier entre 200 et 260 °C. La plupart des extrudeuses sont équipées d'un cylindre dont la température augmente progressivement de l'extrémité de chargement jusqu'au tuyau d'alimentation afin de permettre une fusion progressive et de minimiser les risques de dégradation du plastique.

Une fois le plastique fondu arrivé au fond du cylindre, il est forcé à travers un tamis et introduit dans le tuyau d'alimentation menant à la filière. Le tamis, renforcé par une plaque de rupture grâce aux pressions élevées régnant dans le cylindre, permet d'éliminer les contaminants éventuellement présents dans le plastique fondu. La porosité du tamis, son nombre et d'autres facteurs peuvent être ajustés jusqu'à obtenir une fusion uniforme grâce à une contre-pression adéquate.

Une fois dans le tube d'alimentation, le métal en fusion est introduit dans la cavité de la matrice, où il refroidit et durcit. Pour accélérer le refroidissement, le plastique nouvellement formé est placé dans un bain d'eau étanche. Dans le cas des extrusions de feuilles plastiques, des rouleaux de refroidissement remplacent le bain d'eau.

Date de publication : 25 octobre 2021