Fondamentalement, les produits en PVC sont fabriqués à partir de poudre ou de composés de PVC brut par un procédé combinant chaleur et pression. Les deux principaux procédés de fabrication sont le moulage par extrusion.

La transformation moderne du PVC fait appel à des méthodes scientifiques de pointe nécessitant un contrôle précis des variables du procédé. Le polymère est une poudre fluide, nécessitant l'ajout de stabilisants et d'auxiliaires de fabrication. La formulation et le mélange sont des étapes cruciales du procédé, et des spécifications strictes sont respectées pour les matières premières entrantes, le dosage et le mélange. L'alimentation des machines d'extrusion ou de moulage peut être directe, sous forme de « mélange sec », ou prétraitée en un « composé » granulaire.

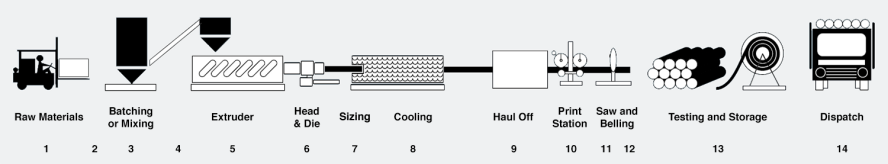

Extrusion

Le polymère et les additifs (1) sont pesés avec précision (2) et mélangés à grande vitesse (3) afin d'obtenir un mélange sec uniformément réparti. La température de mélange est d'environ 120 °C grâce à la chaleur de friction. À différentes étapes du mélange, les additifs fondent et enrobent progressivement les granulés de polymère PVC. Une fois la température requise atteinte, le mélange est automatiquement déchargé dans une chambre de refroidissement qui la réduit rapidement à environ 50 °C, permettant ainsi son transport vers le stockage intermédiaire (4) où une température et une densité homogènes sont obtenues.

Au cœur du procédé, l'extrudeuse (5) est équipée d'un fourreau zoné à température contrôlée dans lequel tournent des « vis » de précision. Les vis d'extrudeuse modernes sont des dispositifs complexes, soigneusement conçus avec des pas variables pour contrôler la compression et le cisaillement générés dans le matériau à toutes les étapes du procédé. La configuration à deux vis contrarotatives, utilisée par tous les grands fabricants, améliore le traitement.

Le mélange sec de PVC est dosé dans le fourreau et les vis, qui le transforment ensuite en l'état fondu requis par la chaleur, la pression et le cisaillement. Lors de son passage dans les vis, le PVC traverse plusieurs zones qui compriment, homogénéisent et évacuent le flux de matière fondue. La dernière zone augmente la pression pour extruder la matière fondue à travers la tête et la matrice (6), dont la forme est adaptée à la taille du tube et aux caractéristiques d'écoulement du flux de matière fondue. Une fois sorti de la matrice d'extrusion, le tube est calibré par passage dans un manchon de calibrage de précision sous vide externe. Cela suffit à durcir la couche extérieure de PVC et à maintenir le diamètre du tube pendant le refroidissement final dans des chambres de refroidissement à eau contrôlées (8).

Le tube est tiré à vitesse constante tout au long des opérations de calibrage et de refroidissement par le tireur (9). Le contrôle de la vitesse est essentiel avec cet équipement, car la vitesse de traction influence l'épaisseur de la paroi du produit fini. Dans le cas des tubes à joints toriques, le tireur est ralenti à intervalles réguliers afin d'épaissir le tube au niveau de l'emboîture.

Une imprimante en ligne (10) marque les tubes à intervalles réguliers, les identifiant par taille, classe, type, date, numéro de norme et numéro d'extrudeuse. Une tronçonneuse automatique (11) coupe le tube à la longueur requise.

Une tulipeuse forme une emboîture à l'extrémité de chaque tube (12). Il existe deux types d'emboîtures : pour les tubes à joints toriques, on utilise un mandrin pliable, tandis que pour les tubes à joints collés, on utilise un mandrin simple. Pour les tubes à joints toriques, un chanfrein est nécessaire sur le bout uni, réalisé soit au poste de sciage, soit à l'unité de tulipage.

Le produit fini est stocké dans des zones de stockage pour inspection, tests finaux en laboratoire et réception qualité (13). Toute la production est testée et inspectée conformément à la norme australienne en vigueur et/ou aux spécifications de l'acheteur.

Après inspection et réception, le tube est stocké en attendant l'expédition finale (14).

Pour les tubes en PVC orienté (PVC-O), l'extrusion est suivie d'une expansion supplémentaire, qui se déroule dans des conditions de température et de pression bien définies et soigneusement contrôlées. C'est lors de cette expansion que se produit l'orientation moléculaire, qui confère au PVC-O sa résistance élevée.

Date de publication : 21 décembre 2022