I. Types courants de tuyaux flexibles en PVC

Les tuyaux sont classés parstructure,renforcement, etapplication:

| Classification | Types | Principales fonctionnalités et applications |

| Structure | monocouche | Construction de base, à faible coût (par exemple, tuyaux d'air/eau simples) |

| multicouche | Performances améliorées (par exemple, couches intérieures/extérieures avec barrière) | |

| Renforcement | Non renforcé | Applications basse pression (drainage, travaux légers) |

| Textile tressé | Moyenne pression (par exemple, tuyaux d'arrosage, air comprimé) | |

| Fil spiralé renforcé | Haute pression (hydraulique, transfert de carburant) | |

| Fil hélicoïdal renforcé | Résistance à l'effondrement (tuyaux d'aspiration) | |

| Application | Jardin/Irrigation | Résistant aux intempéries, stabilisé aux UV, résistant aux plis |

| Air/Eau industriel | Résistant à l'huile et à l'abrasion | |

| Transfert chimique | Résistant aux acides et aux alcalis (composés spécialisés) | |

| Automobile | Conduites de liquide de refroidissement, de lave-glace et de freins à air | |

| Nourriture/Boisson | Granulés sans phtalates, conformes à la FDA | |

| Médical/Pharmaceutique | USP Classe VI, biocompatible, ultra-propre |

II. Procédé de production utilisant des granulés de PVC

(L'extrusion à double vis est la plus courante)

1.Manutention des matériaux :

. Les granulés de PVC sont introduits depuis les silos dans la trémie de l'extrudeuse.

. Critique : Les granulés doivent être secs (humidité < 0,3 %). Un pré-séchage à 60-80 °C pendant 1 à 2 heures peut être nécessaire.

2.Extrusion:

. Les granulés pénètrent dans le cylindre de l'extrudeuse à l'aide de vis rotatives.

. Les zones sont chauffées progressivement (typiquement 150°C – 190°C).

. Le PVC fond en une masse homogène et visqueuse grâce à la chaleur de cisaillement et à la conduction.

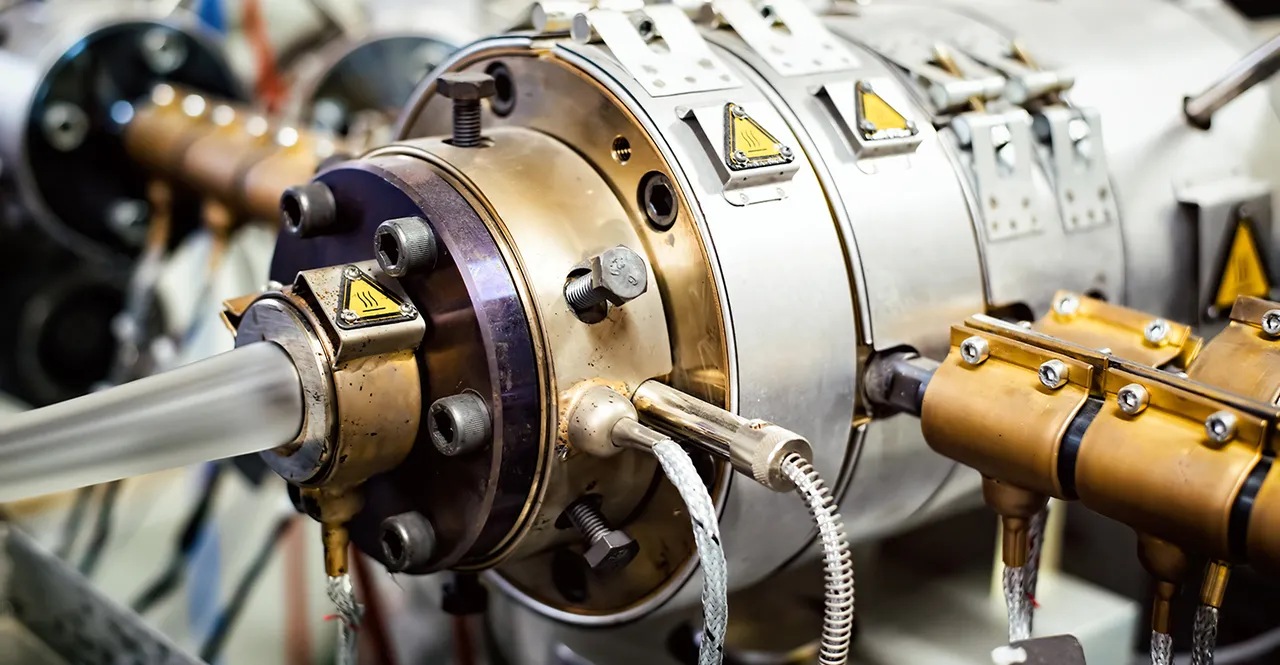

3.Outillage (tête de filière) :

. La fonte est forcée à travers une matrice qui façonne le diamètre intérieur (ID) du tuyau.

. Pour les tuyaux renforcés : le tressage/la spirale se produit immédiatement après l'extrusion du tube intérieur.

4.Demande de renforcement (le cas échéant) :

. Tressage : fils (polyester, nylon, aramide) tissés en croix sur la chambre à air.

. Spiralage : Un fil d'acier/plastique est enroulé sur le tube.

5.Extrusion de la couche externe (coextrusion) :

. Une deuxième extrudeuse applique la couche extérieure sur le renfort.

. Nécessite un contrôle précis de l'adhérence entre les couches.

6.Refroidissement et dimensionnement :

. Le tuyau pénètre dans un réservoir de dimensionnement sous vide ou dans un bain-marie pour se solidifier.

. Les manchons calibrés maintiennent un diamètre extérieur (OD) précis.

. Le refroidissement doit être progressif pour éviter les contraintes ou les déformations.

7.Impression et marquage :

. L'impression à chaud ou les imprimantes à jet d'encre appliquent la marque/les spécifications.

8.Tirage et enroulement :

. Les extracteurs maintiennent la tension à une vitesse contrôlée.

. Les tuyaux sont enroulés ou coupés à longueur.

9.Post-traitement (facultatif) :

.Fixation d'extrémité : Connecteurs sertis.

. Stérilisation : Pour les tuyaux médicaux (par exemple, oxyde d'éthylène, gamma).

Paramètres clés du processus

Conception de la vis :Rapport L/D (20:1 à 30:1), taux de compression (2,5:1 à 3,5:1)

Profil de température :Doit correspondre à la formulation des granulés (type de plastifiant, stabilisants)

Pression de fusion :150-350 bar (surveillé pour éviter la dégradation)

Vitesse de la vis :RPM optimisé pour la sortie par rapport à la qualité du mixage

Contrôle du vide/refroidissement :Empêche les bulles, assure la stabilité dimensionnelle

Points critiques de contrôle de qualité

Consistance des granulés :Indice de fluidité à chaud (MFI), teneur en plastifiant

Dimensions:Tolérances ID/OD (±0,1 mm typique)

Propriétés physiques :Résistance à la traction, allongement, pression d'éclatement

Qualité de surface :Douceur, absence de gels/peau de requin

Adhésion:Collage des couches (tests de pelage pour tuyaux multicouches)

Conformité réglementaire :Certifications (NSF, FDA, REACH)

Défauts et causes courants des tuyaux en PVC

| Défaut | Cause probable |

| Galuchat | Vitesse d'extrusion élevée, faible température de fusion |

| Bulles/cloques | Humidité dans les granulés, température excessive |

| Déformation/torsion | Refroidissement irrégulier, mauvais alignement de l'extracteur |

| Mauvaise liaison de renforcement | Température de fusion incorrecte, inadéquation de la formulation |

| traînées de couleur | Mélange inadéquat, granulés contaminés |

Conseil de pro :Optimiser la formulation des granulés pour :

. Usinabilité :L'équilibrage du lubrifiant empêche le glissement de la vis.

. Flexibilité à basse température :Choisir un plastifiantscomme DINP/DOTP pour les climats froids.

. Résistance à l'extraction :Utiliser des plastifiants de qualité polymère dans les tuyaux chimiques.

Besoin d'aide pour résoudre un problème de production spécifique ou pour formuler des granulés pour un type de tuyau ?Équipe technique INPVCpeut fournir des conseils techniques plus approfondis.

Date de publication : 17 juillet 2025